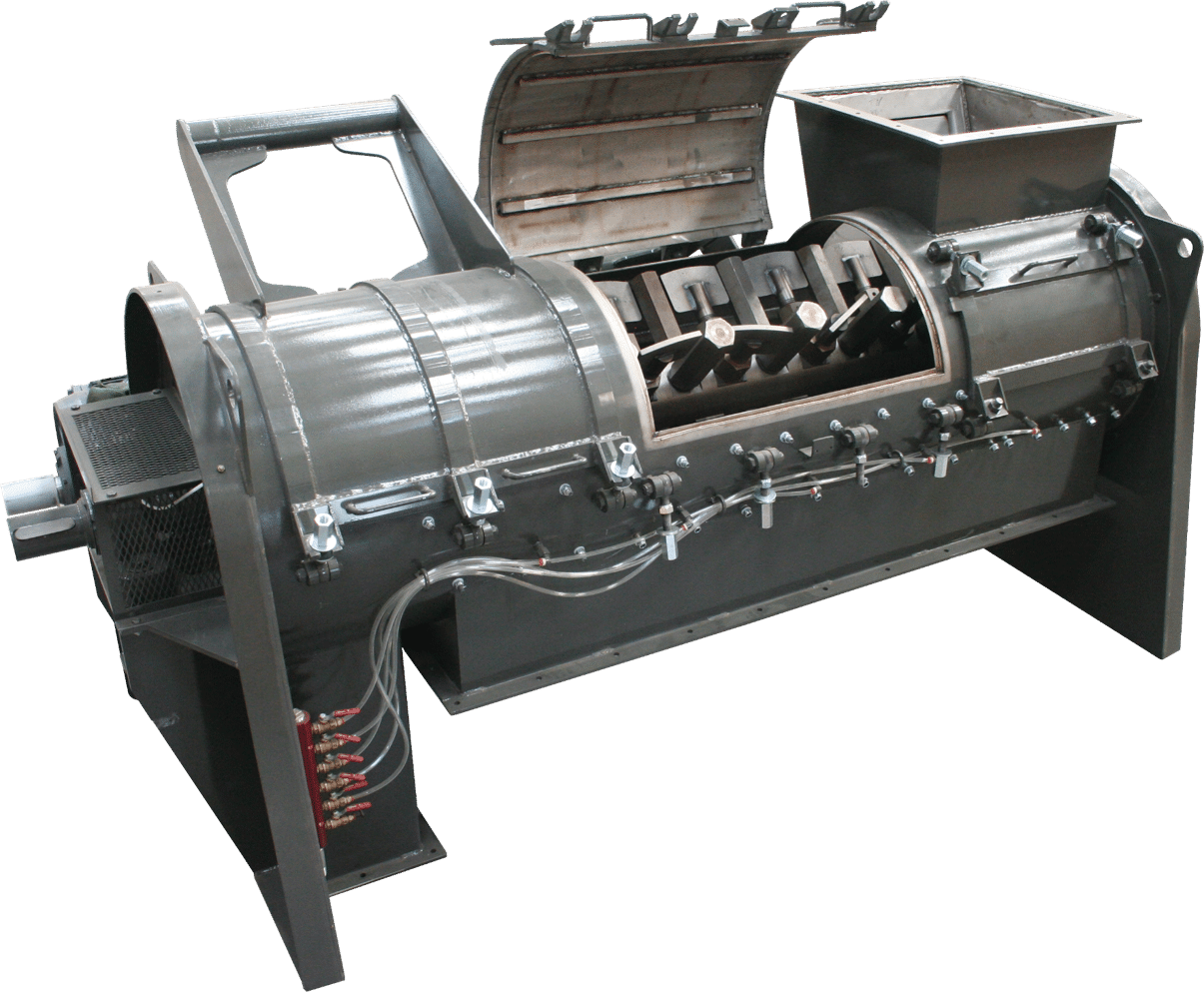

Dominique Monneraye installe en 2015 une unité de méthanisation d’une puissance de 250 kW en cogénération. Outre les intrants de son exploitation, il se tourne ensuite très vite vers l’apport de biodéchets. Pour les séparer du plastique et des emballages, il acquiert un déconditionneur Turbo Separator du constructeur Atritor (distribué par Hantsch), puis un second suite à l’agrandissement de son unité de méthanisation.

Après la reprise de l’exploitation familiale d’élevage de vaches laitières instalée à Saint-Nicolas-du-Tertre dans le Morbihan, je souhaitais diversifier l’activité avec la production de biogaz, explique Dominique Monneraye. Le GAEC des Friches comptait alors 300 vaches.

Le choix des biodéchets

Pour la première unité de méthanisation, nous utilisions des intrants issus de l’exploitation plus quelques résidus de laiterie, déconditionnés alors avec une vis sans fin. Depuis, l’unité de méthanisation s’est fortement agrandie avec trois moteurs Hochreiter et atteint une puissance de 935 kW, qui produit de l’électricité et dont la chaleur est récupérée pour chauffer une serre de 1,5 ha puis de 3 ha développée à l’occasion, afin que toutes les calories produites soient valorisées !

Pour faire tourner cette unité, 75 tonnes d’intrants sont apportées chaque jour, dont 80 % proviennent de la ferme : principalement fumier et lisier, déchets de céréales et graisses de Step. Le reste est constitué de biodéchets alimentaires de grandes surfaces, de cuisines d’écoles et de collectivités situées aux alentours. Je ne voulais pas consacrer de surface pour des cultures dédiées ou de CIVEs, qui prennent beaucoup de surface, explique Dominique Monneraye, c’est pourquoi je me suis tourné tout de suite vers les biodéchets pour agrandir mon unité de méthanisation, lesquels nous permettent d’éviter la culture ».

Véritable modèle d’économie circulaire, cette unité de méthanisation a permis de créer 30 emplois non-délocalisables. En plus de l’énergie produite et de la chaleur utilisée en serres, 27 000 m3 de digestat sont utilisés, moitié pour le GAEC des Friches et moitié pour l’épandage dans d’autres exploitations agricoles locales. Une station bioGNV et une ferme d’insectes sont également en projet.

La clé du déconditionnement

Au début, nous incorporions des résidus de yaourt avec une simple machine à vis. Mais pour accueillir plus de biodéchets sous forme de produits emballés, nous devions les déconditionner. Nous avons investi il y a 6 ans dans une machine Turbo Separator d’occasion qui comptait alors 1 250 heures et qui en compte 7 000 aujourd’hui. L’installation accueille désormais plus de 10 000 tonnes de biodéchets composés de produits laitiers, carnés et de fruits et légumes mélangés à des emballages plastiques. Pour gérer ce flux important, nous avons alors investi dans une deuxième Turbo Separator, neuve cette fois, car nous étions satisfaits de notre modèle d’occasion. Plus récente, elle est dotée des dernières technologies, même si son fonctionnement reste similaire. Et nous l’avons couplée à l’unité d’hygiénisation, nécessaire pour les produits carnés.

Les déchets arrivent soit par camion Ampliroll, soit par palette de 600 litres et sont disposés dans plusieurs espaces de stockage, puis mélangés pour fournir un déchet homogène. Ils sont alors chargés avec un bras télescopique sur un tapis pour alimenter l’une de nos deux déconditionneuses, avec une ligne réservée à notre exploitation. L’autre ligne produit une soupe qui sera utilisée sur d’autres unités de méthanisation environnantes.

Le Turbo Separator : simple, réglable, efficace

Le déconditioneur Turbo Separator est entraîné par un moteur de 45 kW. Il sépare le plastique de la matière organique qui est récupérée sous forme de soupe grâce à un arbre doté de marteaux de différentes formes adaptables aux différentes matières, qui permet d’ajuster la vitesse de rotation selon les intrants. Ces marteaux sont orientés de façon à faire couler la matière organique vers le bas où elle passe alors dans une grille pour être filtrée. Le plastique est quant à lui récupéré d’un autre côté.

Cette soupe tombe dans une fosse de réception brassée en permanence. Avant séparation, la matière n’est pas broyée pour ne pas avoir de résidus plastiques dans la soupe. Elle est donc reprise et passée dans une broyeuse pour obtenir une matière inférieure à 12 mm, une obligation avant le passage dans un hygiéniseur. « Le Turbo Separator est simple de fonctionnement et sépare efficacement les plastiques qui ne doivent pas rester dans les intrants. Nous pouvons régler la vitesse de rotation selon les produits, précise Dominique Monneraye. Aujourd’hui le plastique va à l’enfouissement ou l’incinération, ce qui coûte cher, mais nous étudions une méthode pour le recycler ». Une prochaine étape pour que ce recyclage soit encore plus vertueux et plus économique, équation sur laquelle se base le GAEC des Friches.

|

99 % d’efficacité Le Turbo Separator Atritor de Hantsch combine les forces centrifuges, un flux d’air auto-généré et une action mécanique pour séparer les liquides et solides de nombreux types d’emballage. Il retire les matières de leur conditionnement afin d’obtenir deux produits propres à être valorisés ou éliminés. Le Turbo Separator est doté d’un arbre à vitesse variable équipé de pales et tourne à une vitesse comprise entre 100 tr/min et 800 tr/min afin d’optimiser l’efficacité de la séparation. Cela génère un flux d’air tout en fournissant les forces centrifuge et mécaniques nécessaires au déconditionnement. Le matériau à déconditionner pénètre dans la chambre de séparation et entre en contact avec les premières pales qui éclatent le conditionnement. L’arbre tourne au-dessus de plusieurs cribles, chacun disponible dans toute une gamme de dimensions. Les pales et les cribles sont configurés de manière à ce qu’une séparation maximale soit réalisée sans broyer les matières. Nécessitant peu d’énergie et aucun équipement supplémentaire, ce processus est très économique. Sa construction robuste et ses outils réglables spécifiques permettent le déconditionnement d’une grande variété de produits sans broyage. Les modèles disponibles en acier au carbone ou acier inoxydable ont une capacité allant de 1 tonne par heure à plus de 20 tonnes par heure, permettent jusqu’à > 99 % d’efficacité pour la récupération des produits et répondent aux normes de qualité les plus récentes. L’installation est personnalisée avec des équipements d’alimentation et d’évacuation adaptés aux exigences spécifiques de l’exploitation.

|

|---|