Les gaz verts sont une solution pour gagner en autonomie, avec un potentiel théorique estimé allant jusqu’à 460 TWh, à condition de déployer toutes les technologies. Retour sur une étude du Club Biogaz Atee qui montre des Synergies possibles entre les techniques de production de biométhane.

L’association Biogaz Vallée vient d’annoncer un renforcement de son travail de terrain sur tous les secteurs des gaz verts, une production vitale aujourd’hui pour gagner en autonomie énergétique grâce à leur production locale. De son côté, dans une étude intitulée « Gaz Vert renforçons nos synergies », le club Biogaz Atee avait montré il y a deux ans l’intérêt de mettre toutes les techniques de production de gaz verts pour se tourner vers un objectif de décarbonation : méthanisation, gazéification hydrothermale, pyrogazéification, power-to-gas avec la méthanation. Ces filières complémentaires seront la clé de l’élaboration d’un nouveau modèle de production locale et durable de gaz renouvelable et bas carbone et leur alliance pourrait permettre d’atteindre un mix 100 % gaz verts dans les réseaux à l’horizon 2050. Les 3 clubs « Gaz Verts » de l’ATEE ont donc engagé une réflexion commune afin de formuler les conditions d’un développement optimisé de ces filières, notamment via l’identification des complémentarités et des synergies décrites dans cette étude.

Autonomie et bas carbone

La valorisation des déchets en énergie et en engrais, le bilan carbone de ces biogaz et l’économie locale qu’il engendre devraient faire des biogaz une priorité d’action pour le gouvernement. Le développement conjoint des différentes filières de production de ces gaz renouvelables (méthanisation, pyrogazéification, power-to-gas ou encore gazéification hydrothermale) vient en réponse à l’urgente nécessité de décarboner nos consommations énergétiques, de nous affranchir des énergies fossiles et de gagner en autonomie énergétique.

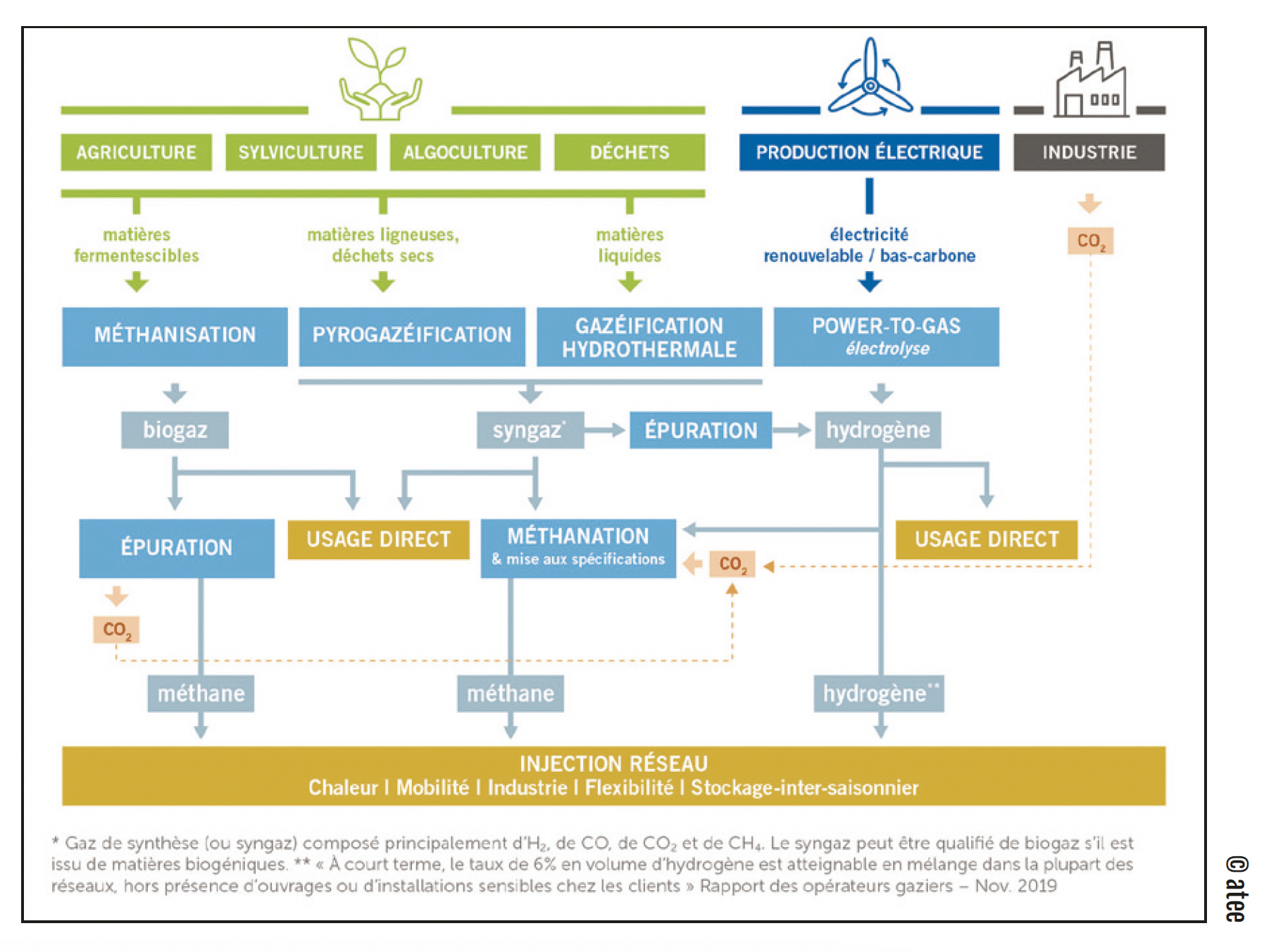

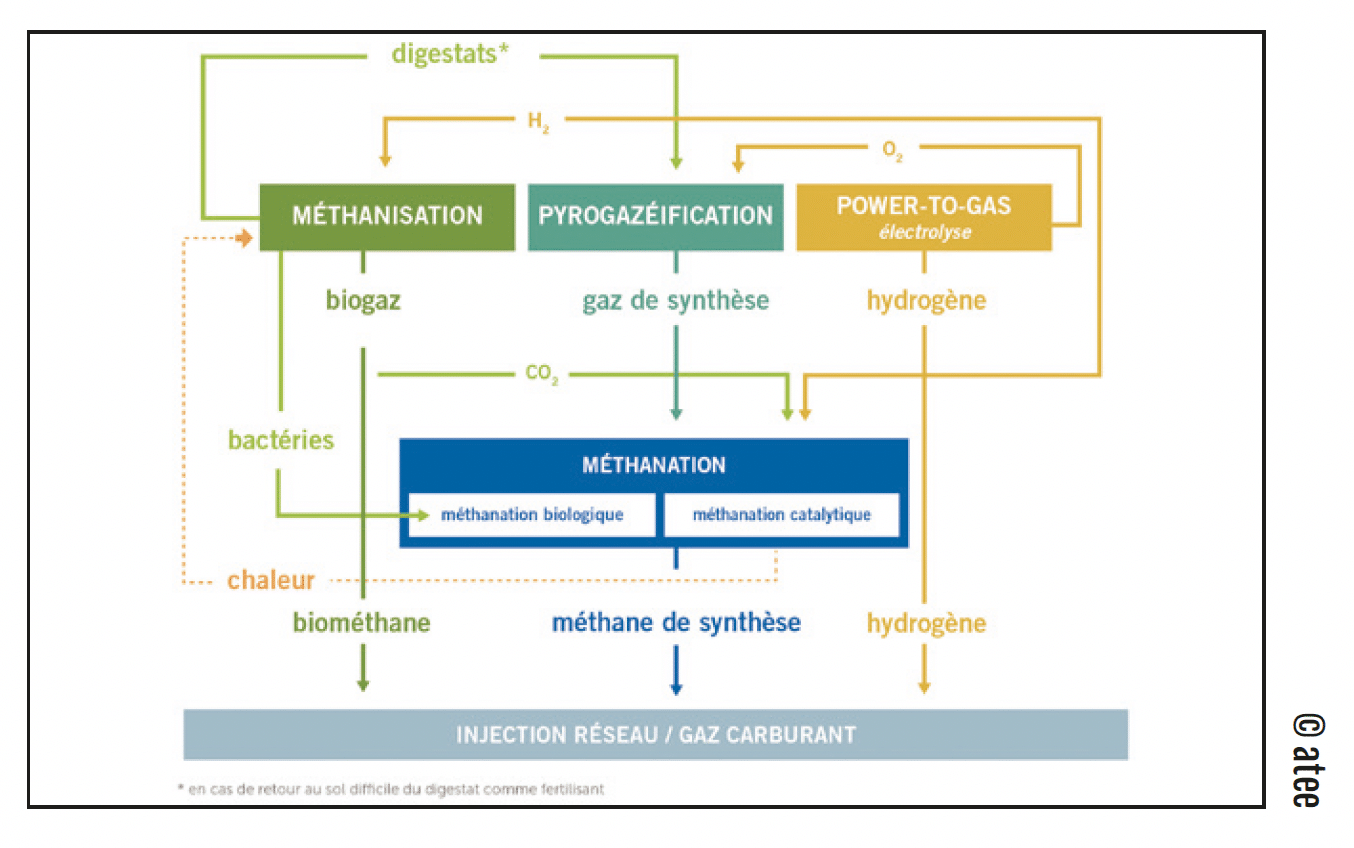

Ces modes de production valorisent des ressources territoriales disponibles au plus près des besoins, font émerger de nouveaux modèles d’économie circulaire et permettraient d’atteindre 20 % de gaz verts dans les réseaux à l’horizon 2030 et la neutralité carbone en 2050. À la sortie de la crise sanitaire actuelle, les filières gaz verts constituent ainsi un atout majeur pour notre économie : au-delà des emplois créés et de leur répartition sur les territoires, elles sont un moyen de consolider notre système énergétique, sa sécurité, sa souplesse et son indépendance vis-à-vis des aléas de la conjoncture. Les technologies de production de gaz renouvelables et bas carbone sont variées et s’appuient sur des filières industrielles complémentaires, présentant des stades de développement différents. Les principaux flux de matières et d’énergies en jeu sont représentés dans le schéma ci-dessous :

Produire du biogaz

Produire 320 TWh de méthane renouvelable en 2050 et atteindre ainsi l’autonomie énergétique en biogaz en créant une économie locale ? D’après les études et les scénarios de l’ADEME, de Solagro, de France stratégie et d’Enea, c’est possible. À condition de mobiliser un potentiel maximum de ressources en déployant les grandes techniques de production de biométhane : la méthanisation, la pyrogazéification, la gazéification hydrothermale et la méthanation. Même s’il existe un chevauchement du gisement entre ces technologies, leur déploiement permet non seulement la production d’énergie, mais aussi une gestion de ce que nous appelions les déchets carbonés (organiques et plastiques) et qu’il faut désormais appeler ressources. En faisant cela, nous développons en plus une économie circulaire non délocalisable. En complément d’une production électrique nucléaire et renouvelable, cette production préfigure le paysage énergétique de demain et donc la nouvelle économie car l’énergie est le cœur de toutes activités.

Filières de gaz renouvelable

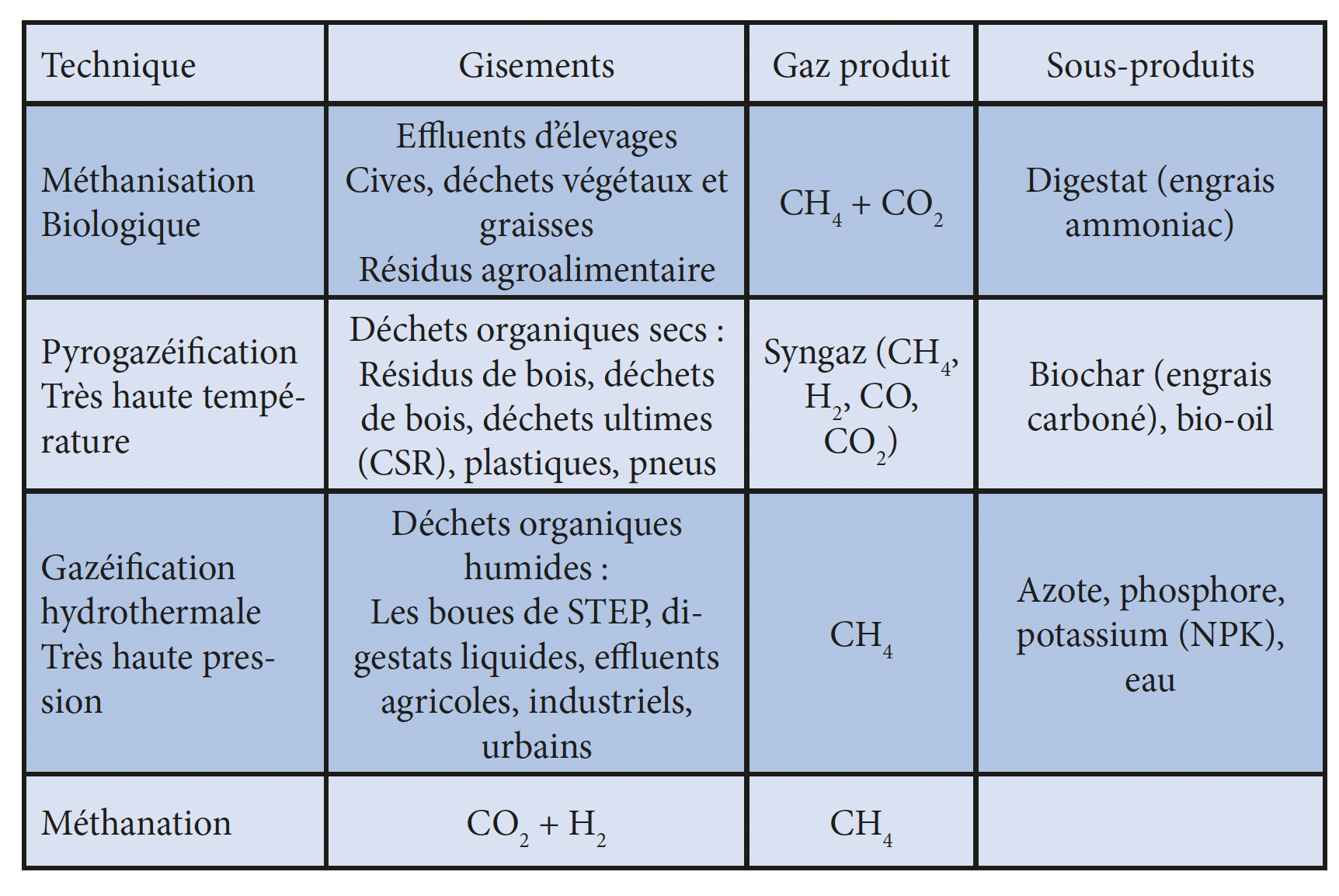

Les quatre techniques précédemment mentionnées sont utilisées pour produire du biométhane potentiellement injectable. Ces techniques sont assez complémentaires avec toutefois un chevauchement partiel du gisement notamment entre méthanisation et gazéification. Le potentiel varie selon différentes études, avec des chiffres d’utilisation « théoriques » de 100 % du gisement et d’autres, peut-être plus pragmatiques, d’utilisation réelle « facile » à mettre en œuvre.

Une étude ADEME parue en 2018 et réalisée par Solagro analysait les conditions de faisabilité technico-économique d’un système gazier basé à 100 % sur du gaz renouvelable à horizon 2050 en proposant différents scénarios de développement s’appuyant sur les ressources « primaires » (non-transformées) disponibles dans nos territoires et sur les perspectives de baisse de consommation de gaz à horizon 2050. En prenant en compte les rendements de conversion, le potentiel théorique de ressources primaires identifié pourrait produire jusqu’à 460 TWh de gaz renouvelable injectable :

- 0 % pourraient être fournis avec la filière mature de méthanisation, qui permet de convertir les intrants d’origine agricole, les biodéchets et les résidus d’algues pour produire jusqu’à 140 TWh de gaz ;

- 0 % pourraient être fournis par la filière pyrogazéification sur le bois et ses dérivés, les combustibles solides de récupération (CSR) et une faible fraction de résidus agricoles, pour produire jusqu’à 180 TWh de gaz ;

- 0 % pourraient être fournis par le power-to-gas dans le contexte d’un mix électrique 100 % renouvelable visant à maximiser la production de gaz de synthèse, soit 140 TWh de gaz.

Toutefois, d’autres études minimisent ces potentiels sur des fourchettes basses avec un potentiel en 2050 de 130 TWh pour la méthanisation, de 90 TWh pour la pyrogazéification et de 60 TWh pour la gazéification hydrothermale. Avec le CO2 et l’H2 (produits par l’électricité renouvelable ou nucléaire), la méthanation constitue la quatrième source de production de biogaz avec une production potentielle estimée à 50 TWh en 2050. Des interactions sur le gisement, des productions d’hydrogène à partir de biomasse et des difficultés d’accès à certaines ressources peuvent en effet limiter le potentiel. Mais celui-ci demeure toutefois très important, puisqu’on atteint les 330 TWh, soit les deux tiers de notre consommation actuelle de gaz fossile !

Les techniques

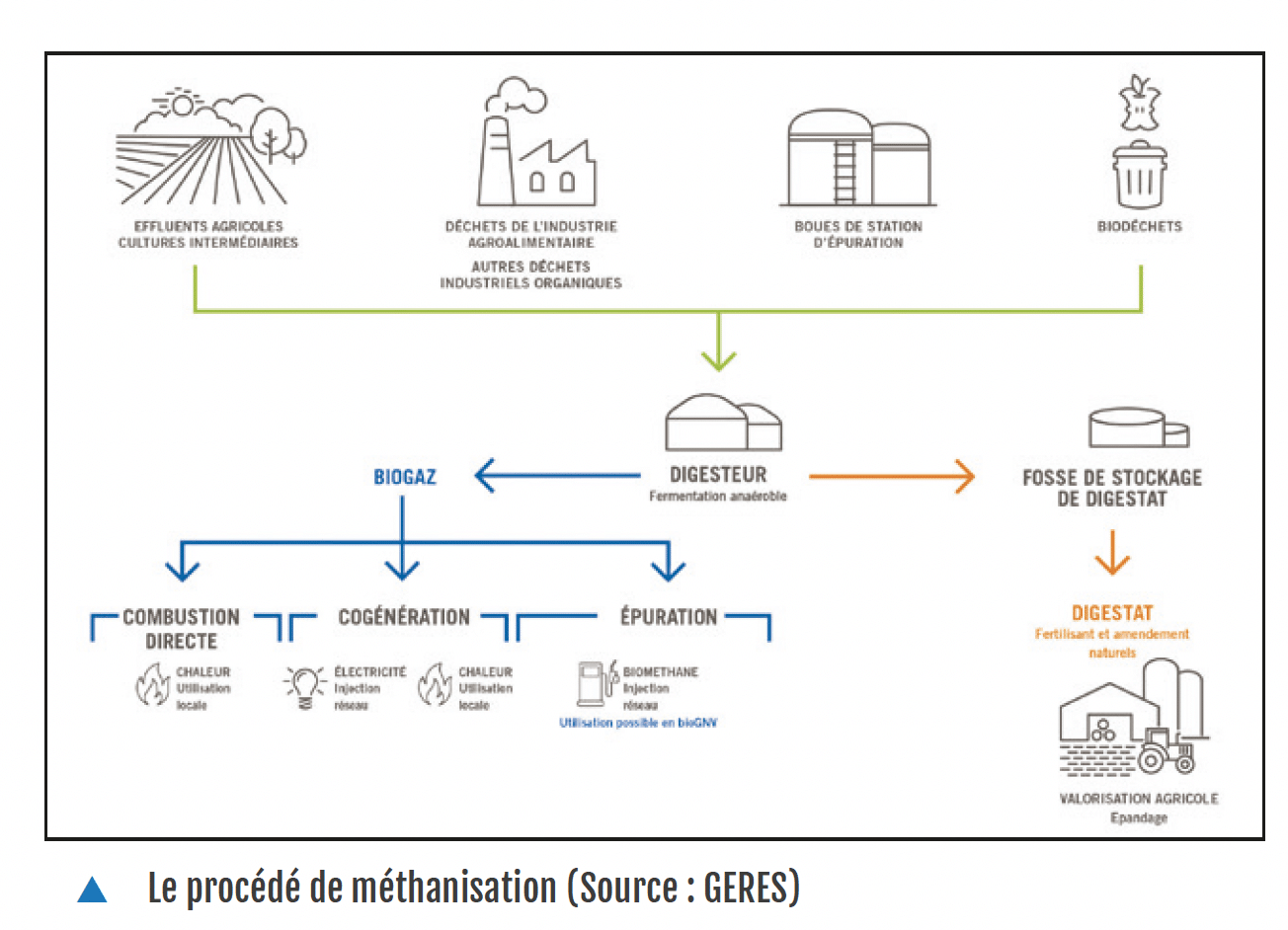

La méthanisation

La méthanisation est un mode de transformation de la matière organique en énergie (biogaz) et fertilisant (digestat). C’est une technologie basée sur la dégradation de la matière organique par des micro-organismes, en conditions contrôlées et en l’absence d’oxygène. Les matières traitées sont principalement issues de l’agriculture, mais il peut aussi s’agir de déchets de l’industrie agro-alimentaire, de déchets organiques des collectivités ou des stations d’épuration. Le biogaz peut être valorisé sur place en chaleur, en électricité (avec cogénération de chaleur), ou épuré en biométhane utilisable comme du gaz naturel dans l’industrie, le résidentiel ou la mobilité (bioGNV).

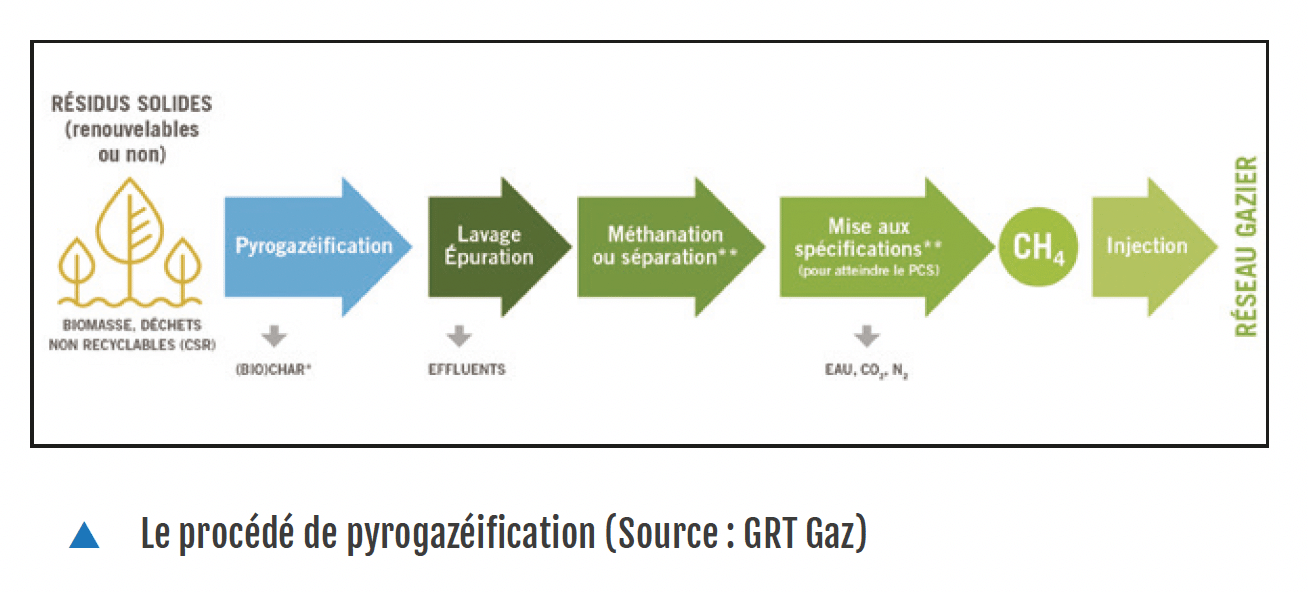

La pyrogazéification

La pyrogazéification est un traitement thermochimique qui permet, en absence ou défaut d’oxygène et à haute température (entre 400 et 1500 °C), de convertir des matières organiques relativement sèches (biomasses ligneuses — connexes de scieries, bois en fin de vie, résidus de cultures, etc.) mais aussi des déchets divers (Combustibles Solides de Récupération, pneus usagés, boues de stations d’épurations séchées, etc.) en composés énergétiques, qui se présentent selon les procédés sous forme solide, liquide ou gazeuse (gaz de synthèse ou syngaz composé principalement d’H2, CO, CO2 et CH4), mais aussi en biochar utilisable pour un retour au sol. Cette conversion de la matière en composés énergétiques ouvre la voie à une multitude de modes de valorisation : production de chaleur, d’électricité, de gaz ou de carburants de synthèse renouvelables. Elle s’appuie sur les procédés de pyrolyse et de gazéification qui imitent en accéléré le procédé à l’origine de la formation des énergies fossiles.

Gazéification hydrothermale

La gazéification hydrothermale (GH) est un procédé de conversion thermochimique à haute pression (210 à 350 bars) et haute température (360 à 700 °C) s’adressant tout particulièrement à des déchets organiques humides. Cette conversion thermochimique fonctionne en limite des phases liquide et gaz autour du point critique de l’eau (221 bars et 374 °C). L’eau devient alors un solvant (séparation des solides) et est réactive (H2 se décroche plus facilement). Deux techniques sont alors utilisées : la catalyse à 210 à 300 bars, 360 à 400 °C, ou la haute température : 250 à 350 bars, 550 à 700 °C. Le tout permet un rendement énergétique global élevé de 75 à 90 %. Avantages, la GH permet de traiter de nombreux déchets de biomasse en détruisant les composants nuisibles (virus, pathogènes…), en préservant au maximum les ressources valorisables tout en réduisant au strict minimum la quantité des déchets ultimes (métaux, métaux lourds, inertes). Elle est aussi capable de produire un gaz de synthèse riche en méthane (40 à 70 %), en hydrogène (5 à 30 %) et CO2 (20 à 30 %) et de récupérer la quasi-totalité du contenu initial de l’intrant en eau, en sels minéraux (phosphore, potassium…) et en azote pouvant être transformés en fertilisants (N, P, K).

Le power-to-gas

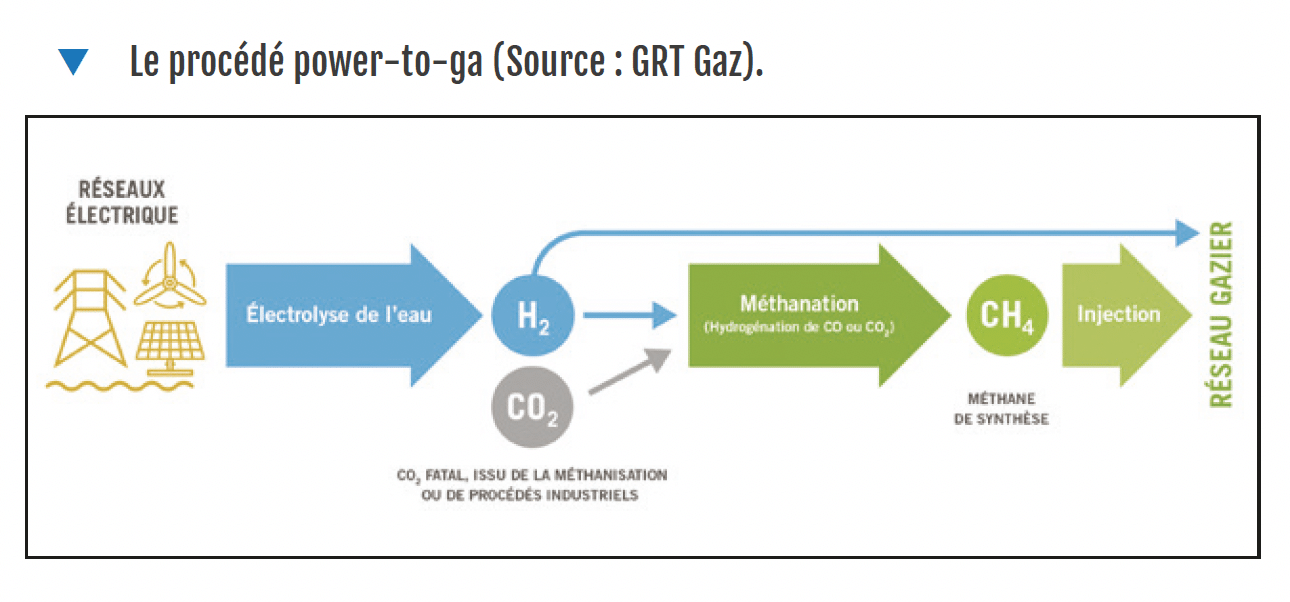

Le « power‑to‑gas » consiste à convertir de l’électricité d’origine renouvelable (photovoltaïque, éolien, etc.) ou bas carbone, en hydrogène, par électrolyse de l’eau. Cet hydrogène peut alors être consommé localement, avec ou sans stockage intermédiaire, dans différents secteurs (mobilité/transport, résidentiel/tertiaire, industrie), ou injecté en mélange dans les infrastructures de gaz. Cet hydrogène peut également être converti en méthane (CH4) par une étape de méthanation puis injecté dans les réseaux. Complémentaire aux usages directs, l’injection de cet hydrogène, en mélange avec le gaz naturel ou après méthanation, dans les infrastructures de gaz apporte un levier complémentaire à la décarbonation des usages du gaz et constitue un outil efficace de flexibilité des systèmes électriques.

Les synergies

Les moyens de production de gaz renouvelables développés aujourd’hui s’appuient sur des ressources et des technologies variées, permettant ainsi d’envisager des complémentarités et des synergies entre les filières.

Au‑delà de la mutualisation des équipements nécessaires à l’injection de ces gaz dans les infrastructures existantes (raccordement et extension du réseau, contrôle de la qualité du gaz, compression, odorisation, comptage…), des synergies existent au sein même de ces technologies. En effet, la recherche de couplage entre ces procédés biologiques, électrochimiques et thermochimiques permet d’identifier des voies d’optimisation maximisant les performances et mutualisant les coûts. Pour information, nous n’évoquons pas ici les nouvelles technologies de production d’hydrogène à partir de matières organiques. D’autres synergies pourraient aussi naître entre toutes ces technologies pour dessiner notre futur mix énergétique de productions de biogaz local.

Méthanisation et pyrogazéification

Alors que la méthanisation s’appuie sur une valorisation des matières biologiques fermentescibles, notamment issues de l’agriculture, la filière pyrogazéification valorise quant à elle des biomasses ligneuses non fermentescibles. Cette complémentarité sur les ressources agricoles permet d’optimiser leur utilisation pour produire du gaz et s’affranchir de tout risque de concurrence entre les filières. Si le retour au sol du digestat est contraint, la gazéification peut présenter une alternative intéressante. En effet, même si le retour au sol des sous-produits issus de la méthanisation est à privilégier, la gazéification hydrothermale, technologie de conversion de biomasses humides, permet le traitement de résidus et de déchets organiques (boues de stations d’épuration, digestats de méthanisation, effluents d’élevage, résidus et coproduits des industries agroalimentaires, etc.).

Méthanisation et power-to-gas

Ce couplage permettrait de booster la production de méthane en maximisant l’efficacité globale des réactions mises en œuvre. Le digesteur est ici utilisé comme un réacteur de méthanation biologique. Ce couplage permet également de réduire les émissions de CO2 biogénique car celui-ci est transformé en méthane par association avec l’hydrogène.

Le processus de méthanisation de matière organique produit un gaz riche en méthane et en CO2. Pour le rendre compatible avec l’injection dans les réseaux, il est alors nécessaire de l’épurer pour en isoler le méthane. Ce CO2, d’origine biogénique peut, quant à lui, également être valorisé par combinaison avec de l’hydrogène pour former du méthane grâce une étape de méthanation. Le couplage d’un méthaniseur avec un électrolyseur permet alors de maximiser le volume de gaz produit et de valoriser le CO2 qui est sinon rejeté dans l’atmosphère. Par ailleurs, la chaleur issue du procédé de méthanation catalytique peut être utilisée pour maintenir les digesteurs à leur température optimale (souvent 35 à 40 °C).

Pyrogazéification et power-to-gas

Les filières de production de gaz renouvelables par pyrogazéification et de power-to-methane s’appuient sur une brique technologique commune : la méthanation. Cette étape de méthanation, réalisée par voie catalytique ou biologique, est une réaction de synthèse du méthane (CH4) réalisée à partir de dihydrogène (H2) et de monoxyde de carbone (CO) ou de dioxyde de carbone (CO2). Cette synergie permet de mutualiser les travaux de recherche et de développement de cette technologie et d’en diminuer le coût par un effet sur les volumes. Il est aussi possible d’introduire en méthanation biologique des bactéries actives en méthanisation.

La réaction d’électrolyse de l’eau, technologie sur laquelle s’appuie le principe du power-to-gas, produit de l’hydrogène mais également de l’oxygène. Cet oxygène peut être utilisé comme agent gazéifiant (en remplacement de l’air) afin de maximiser la conversion de la matière carbonée en un gaz de synthèse à haut pouvoir calorifique puis, via une étape de méthanation du syngaz, de méthane. Le gaz de synthèse ainsi produit ne contient pas d’azote (composé neutre et majoritaire de l’air), limitant ainsi les besoins de purification et de séparation des gaz en sortie de gazéifieur.