Le gaz le plus léger du monde contient de petites molécules qui peuvent être difficiles à contenir, mais des composants adaptés peuvent rendre les systèmes plus fiables.

Les scientifiques continuent de chercher de nouvelles solutions pour alimenter en énergie des applications les plus diverses. Si les raisons à cela sont multiples – qu’il s’agisse d’éviter des conflits géopolitiques ou de l’urgence de contrer le changement climatique –, une idée est en train de gagner du terrain : l’hydrogène est une solution prometteuse (Figure 1). Cette source d’énergie zéro émission pose toutefois des difficultés inhabituelles liées à la faible densité de ce gaz et à la petite taille des molécules qui le constituent.

Figure 1. Les pays et les consommateurs du monde entier recherchent des alternatives aux combustibles fossiles traditionnels. L’hydrogène est une solution prometteuse, mais les systèmes chargés de l’acheminer doivent être construits avec le plus grand soin. © 2024 Swagelok Company

Si l’hydrogène doit remplacer les combustibles fossiles dans les transports et d’autres applications, les entreprises vont impérativement devoir trouver des moyens de manipuler ce gaz à l’état liquide et/ou à l’état gazeux. L’hydrogène se liquéfie à ‑253°C (-423°F) et il est environ 140 fois plus dense à l’état liquide qu’à l’état gazeux. Il est donc plus efficient de transporter et de stocker l’hydrogène sous forme liquide. En revanche, lorsqu’il est utilisé, l’hydrogène se trouve à l’état gazeux. Ces caractéristiques peuvent nuire aux métaux de deux manières :

-

La fragilisation à basse température : lorsque la température diminue, les métaux perdent de leur ductilité.

-

La fragilisation par l’hydrogène : à l’état gazeux et à des températures plus élevées, les atomes d’hydrogène peuvent diffuser dans le métal et fragiliser celui-ci.

Lorsque des ingénieurs parlent de fragilisation d’un métal, ils entendent par là une ductilité, une résistance à la rupture et une résistance à la fatigue considérablement amoindries par certains facteurs du milieu d’exploitation par rapport à une situation exempte de telles contraintes. Cette fragilisation des métaux peut avoir des conséquences et notamment entraîner une défaillance des systèmes, mettre en danger le personnel ou obliger à multiplier les mises à l’arrêt des installations, avec les pertes financières que cela implique. Alors que le secteur de l’hydrogène gagne en importance, il devient capital de pouvoir éviter des problèmes de ce type.

Les professionnels de l’hydrogène doivent impérativement trouver pour leurs systèmes des composants capables de gérer les molécules de ce gaz volatile. Plus précisément, ils devraient utiliser des composants conçus pour l’hydrogène et fabriqués dans un acier inoxydable de qualité à forte teneur en nickel et en chrome. Le risque de fragilisation est moindre avec ces aciers inoxydables qui seront plus efficaces pour confiner l’hydrogène.

Le processus de fragilisation

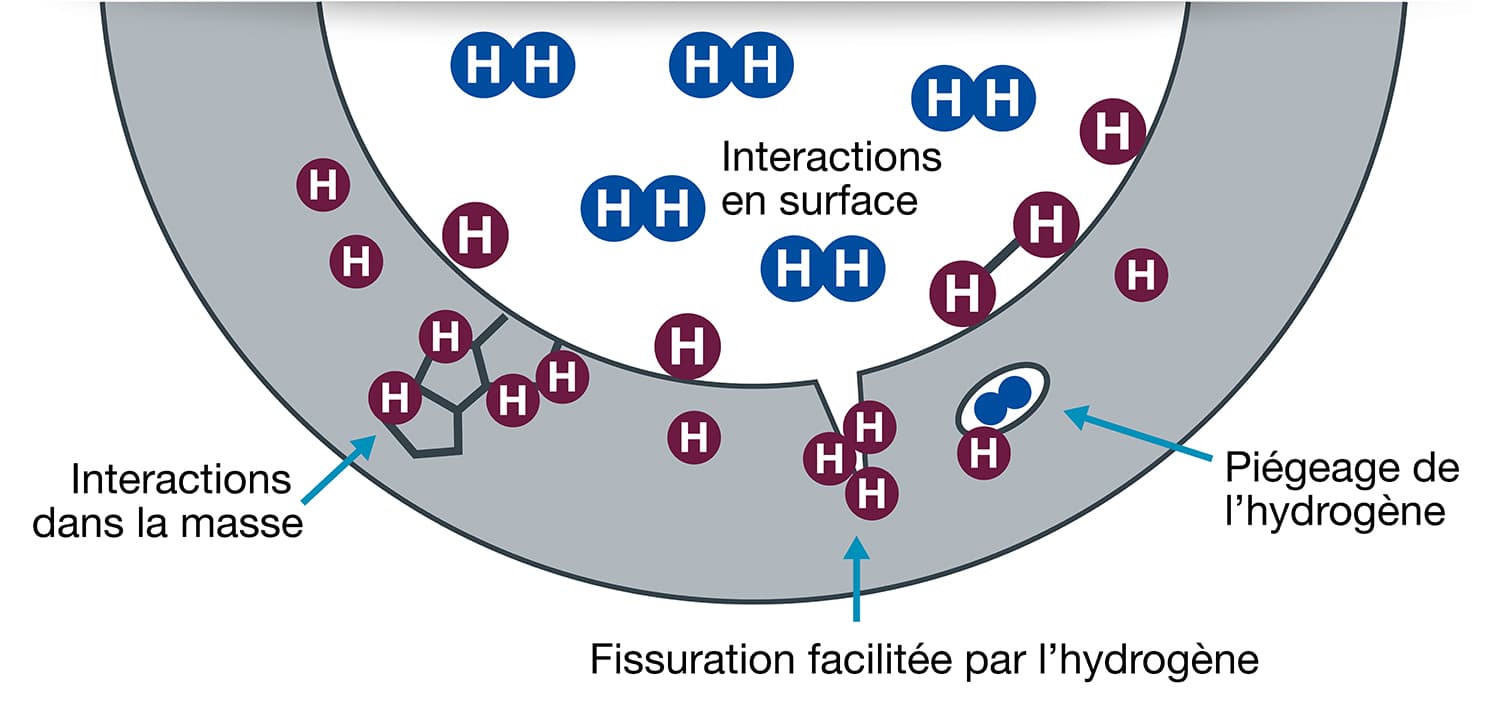

L’hydrogène pénètre dans les métaux lorsque des molécules de dihydrogène stables se transforment en atomes d’hydrogène. En générale, les atomes d’hydrogène s’amalgament là où se concentrent des contraintes – extrémités de fissure, caractéristiques microstructurales telles que les limites intergranulaires, inclusions, précipités (Figure 2).

Figure 2. Les atomes d’hydrogène diffusent facilement dans des aciers inoxydables de moindre qualité, ce qui peut causer une fissuration et une fatigue du métal. Si rien n’est fait pour y remédier, cela peut entraîner une défaillance prématurée du système. © 2024 Swagelok Company

Le phénomène de fragilisation à basse température se produit lorsque la température chute brutalement, ce qui entraîne une diminution de la ductilité, de la ténacité ou de la résistance à la fatigue et à la rupture. Les aciers inoxydables austénitiques résistent bien dans ces conditions et ne subissent qu’une faible dégradation. En comparaison, les effets sur les aciers ferritiques seront beaucoup plus importants dans les mêmes conditions. C’est pourquoi les aciers inoxydables austénitiques sont privilégiés dans des systèmes qui acheminent de l’hydrogène liquide, car il est probable que ces systèmes vont devoir faire face à des variations de température.

La fragilisation par l’hydrogène se produit quant à elle lorsque les molécules s’enfoncent dans les métaux et vont réduire la résistance à la fatigue et la rupture du composant. Les matériaux à haute résistance sont beaucoup plus sensibles au phénomène. Les aciers inoxydables austénitiques, qui se caractérisent par leur structure cristalline cubique à faces centrées (CFC), leur résistance modérée et leur ductilité naturellement élevée, seront donc plus indiqués pour ces applications. Cela ne veut toutefois pas dire qu’ils sont complètement épargnés par le phénomène de fragilisation par l’hydrogène et ils devront donc être surveillés en conséquence.

Pourquoi les aciers plus sensibles posent plus de problèmes

Comme toutes les formes de fragilisation amoindrissent les performances des composants et des systèmes, la probabilité d’une défaillance prématurée est beaucoup plus probable avec ces aciers. Parmi les deux problèmes les plus couramment rencontrés – la perte de ductilité et la fatigue des composants –, la fatigue est beaucoup plus grave. Des composants bien conçus ne subissent pas les effets de contraintes capables d’entraîner une déformation plastique macroscopique, de sorte que la perte de ductilité est minime.

Avec le temps, les charges cycliques résultant de cycles de pression, de vibrations ou d’autres charges de service peuvent causer des dégradations et provoquer la défaillance de composants due à la fatigue, ce qui se produit lorsque l’acier est affaibli par des contraintes ou des charges répétées. À cela s’ajoute le fait que les composants et les systèmes qui subissent ces contraintes seront éventuellement exploités dans des milieux aux conditions environnementales difficiles, ce qui augmente alors encore plus la probabilité d’une défaillance due à la fatigue. La défaillance d’un composant peut entraîner des problèmes de sécurité pour le personnel, des mises à l’arrêt coûteuses du système concerné, des interventions de maintenance supplémentaires, des fuites d’hydrogène et une augmentation des coûts d’exploitation et du coût global du système.

Comment déterminer la qualité d’un acier inoxydable ?

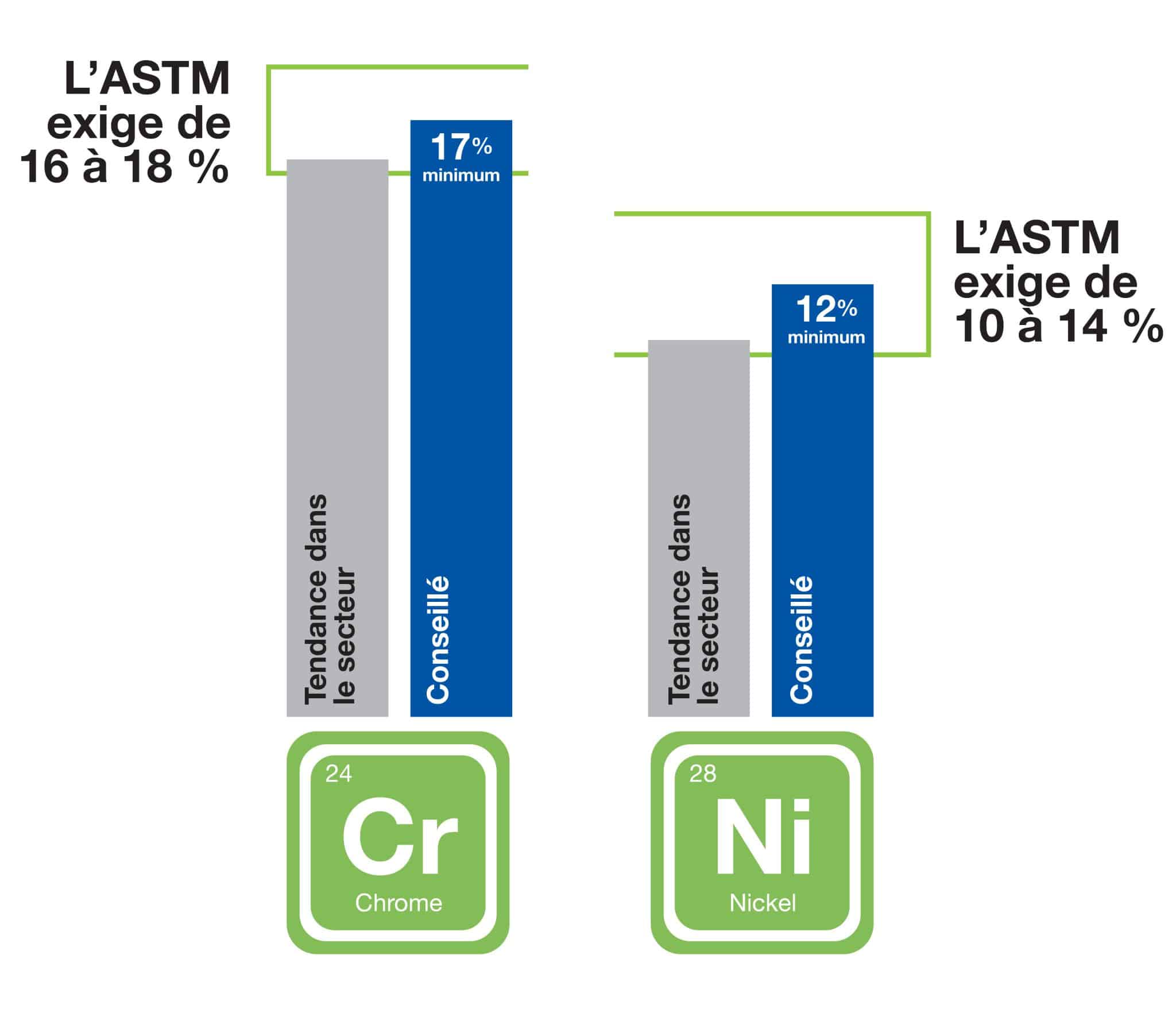

Des essais ont montré que les aciers inoxydables aux teneurs élevées en nickel et en chrome résistent mieux à la fragilisation par l’hydrogène par rapport à des aciers moins fortement alliés. Si l’American Society for Testing and Materials (ASTM) impose une teneur minimale en nickel de 10 % dans la composition de l’acier inoxydable 316, un acier contenant au moins 12 % de nickel sera plus adapté aux problèmes particuliers posés par l’hydrogène (Figure 3). La teneur en nickel aide à stabiliser la microstructure de l’acier inoxydable, ce qui le rend plus résistant au phénomène de fragilisation par l’hydrogène. Lors d’essais réalisés par Swagelok, il a été constaté que l’effet de ce phénomène sur la ductilité en traction de l’acier inoxydable 316 contenant 12 % de nickel était minime.

Figure 3. Au moment de choisir des composants pour des systèmes qui mettent en œuvre de l’hydrogène, on privilégiera des aciers inoxydables à forte teneur en nickel (Ni) et en chrome (Cr) qui sont moins exposés que les autres aciers inoxydables au risque de fragilisation par l’hydrogène. © 2024 Swagelok Company

Pour la plupart des systèmes qui mettent en œuvre de l’hydrogène, des composants fabriqués dans un acier à forte teneur en nickel sont le choix le plus logique. Toutefois, il arrive que d’autres critères de performance imposent de choisir un matériau différent. Par exemple, si la résistance du matériau ou sa résistance à la corrosion prime sur la prévention du phénomène de fragilisation, il pourra alors être plus logique d’opter pour d’autres matériaux. Dans ces situations, il est d’autant plus indispensable de concevoir les systèmes correctement pour éviter la fragilisation. Les processus de fragilisation étant de mieux en mieux documentés par la recherche, un fournisseur sérieux devrait pouvoir aider ses clients à choisir les composants les mieux adaptés à une application particulière.

Pourquoi il importe que des vannes à hydrogène soient ultraperformantes

Les systèmes qui mettent en œuvre de l’hydrogène comme source d’énergie comportent de nombreuses vannes qui devront être choisies avec le plus grand soin. Les ingénieurs qui rédigent des spécifications pour ces systèmes devront tenir compte des éléments suivants avant de choisir des vannes :

-

Les pressions

-

Les contraintes et les vibrations

-

La sécurité

-

La maintenance

Des vannes qui ne répondent pas aux normes les plus strictes dans ces quatre domaines ne devraient pas être utilisées. Par ailleurs, les fournisseurs doivent pouvoir prouver que leurs vannes sont parfaitement étanches à plusieurs niveaux – points de raccordement, dispositif d’arrêt, dispositif de régulation – et que leurs composants seront en mesure de résister aux conditions rigoureuses rencontrées dans les applications qui mettent en œuvre de l’hydrogène.

Les trois vannes les plus couramment utilisées dans les systèmes qui acheminent de l’hydrogène sont :

Les vannes à boisseau sphérique. Pour ces applications, les joints des tiges des vannes doivent résister à l’usure. Il pourra être judicieux d’utiliser des vannes de type tourillon à compression directe, qui offrent les performances d’étanchéité nécessaires. Sinon, les vannes avec tige comprimée par la base permettent également d’éviter les problèmes d’éjection et rendent le système plus sûr. Si des questions se posent quant à savoir quelle vanne conviendra le mieux à une application, un fournisseur sérieux devrait savoir y répondre.

Les vannes à pointeau. Dans la plupart des applications qui mettent en œuvre de l’hydrogène, les vannes à pointeau ne sont pas privilégiées en raison du couple énorme qu’il faut leur appliquer pour les ouvrir et les fermer. Comme ce sont généralement des vannes entièrement métalliques, l’application répétée d’un tel couple peut finir par déformer le pointeau, ce qui engendre des fuites et occasionne des opérations de maintenance coûteuses. Une vanne à pointeau sélectionnée pour ce type d’application devra être fabriquée dans un acier inoxydable 316 de haute qualité, qui ne se déformera pas aussi facilement sous l’effet du couple de manœuvre. Par ailleurs, ces vannes devront avoir une pression nominale adaptée aux pressions mises en œuvre avec l’hydrogène (généralement 350/700 bar).

Les clapets anti-retour. Les systèmes de remplissage comportent généralement des clapets anti-retour qui vont empêcher tout refoulement de l’hydrogène pendant qu’un utilisateur remplit le réservoir de son véhicule. Cette fonction de sécurité est essentielle et ne doit en aucun cas être négligée. Les clapets anti-retour contiennent souvent des ressorts en acier écroui, ce qui les rend particulièrement sensibles au phénomène de fragilisation par l’hydrogène. Ces clapets devront être fabriqués dans un acier inoxydable 316 de haute qualité et devront pouvoir résister à des variations importantes et soudaines de la pression et de la température. En règle générale, ce sont les clapets anti-retour à bille qui fonctionnent le mieux avec l’hydrogène.

Choisir avec soin des matériaux performants

Sans les conseils d’un fournisseur reconnu, il peut être difficile de déterminer les matériaux les mieux adaptés à une application particulière. Or, il est primordial de prendre les bonnes décisions, en particulier lorsqu’il s’agit d’applications qui mettent en œuvre de l’hydrogène. Si l’hydrogène doit remplacer les combustibles fossiles en tant que source d’énergie fiable et viable, les systèmes conçus pour ces usages devront être de la meilleure qualité.

Il est donc essentiel de trouver des fournisseurs qui maîtrisent non seulement la physique des matériaux, mais aussi les contraintes propres à ces applications. Grâce à leur expérience et à leurs conseils avisés, vous devriez pouvoir trouver les matériaux et les solutions qui répondront de manière optimale aux besoins spécifiques d’une application.