La clé du déploiement de l’hydrogène décarboné passe par la baisse des coûts, l’industrialisation et la massification des électrolyseurs. Quelles technologies utiliser, comment les rendre économiquement acceptables ? Éléments de réponse.

La Pile à combustible fonctionne sur le principe électrochimique inverse de l’électrolyse qui vise à produire de l’électricité grâce à l’hydrogène en ne dégageant que de la chaleur et de l’eau. Cette brique technologique est centrale pour l’adoption de l’hydrogène dans la mobilité car elle remplace le moteur thermique. Trois techniques principales de PAC existent, pour différents usages :

- la technique PEM (Proton Exchange Membrane)

- la technique alcaline (utilisée plutôt en stationnaire dans les data centers)

- la technique haute température réversible pour l’industrie.

Cette dernière est particulièrement intéressante pour sa réversibilité puisqu’elle peut servir également d’électrolyseur pour une production d’hydrogène, couplée avec des panneaux photovoltaïques ou des éoliennes par exemple. Mais cette technologie n’est pas encore assez mature à l’échelle industrielle. La technologie alcaline quant à elle est mature mais est peu adaptée à la mobilité du fait de sa moindre compacité par rapport au PEM et de la gestion d’une partie liquide au sein de la pile.

La technologie PEM est aujourd’hui celle qui semble remporter les suffrages pour la mobilité, autant techniquement qu’économiquement.

Toutefois, plusieurs enjeux et choix techniques sont à définir pour tendre vers un déploiement de masse.

PEM et durabilité

La durabilité est liée au niveau de performance. Une pile peut durer plusieurs dizaines de milliers d’heures mais les performances se dégradent et le rendement énergétique diminue (sous les 50 %).

Le marché de la mobilité exige que les piles tiennent la durée de vie du véhicule, à savoir quinze ans environ (dans le cas des autobus par exemple). Mais, aujourd’hui encore il est nécessaire de changer à minima une fois la pile dans la vie d’un autobus afin d’en garantir les performances. Les industriels travaillent donc dans cette voie. Un couplage avec une batterie permet également de limiter les arrêts et démarrages trop amples ou trop fréquents, et ainsi d’augmenter la durée de vie d’une pile.

Côté économie, la teneur en platine a été divisée par un facteur 1 000 (quantité de platine vs performance) depuis les premières piles. Il s’agit d’un enjeu économique (et écologique) majeur. Les évolutions actuelles visent à réduire de moitié la teneur en platine (dans la série Toyota par exemple). Des méthodes élaborées de dispersion du platine sur les membranes permettent d’en limiter l’usage pour la même performance (nanotubes de carbone, projection de nanoparticules de platine). Des matériaux de substitutions, pouvant jouer le rôle de catalyseurs à moindres frais, suscitent aussi beaucoup d’intérêt : graphène, cobalt, tungstène, polymères, nanoparticules. La recyclabilité est aussi une piste sérieuse de maintien du capital platine en circulation (supérieur à 90 % de recyclabilité, bien que la filière ne soit pas encore mature).

Industrialisation

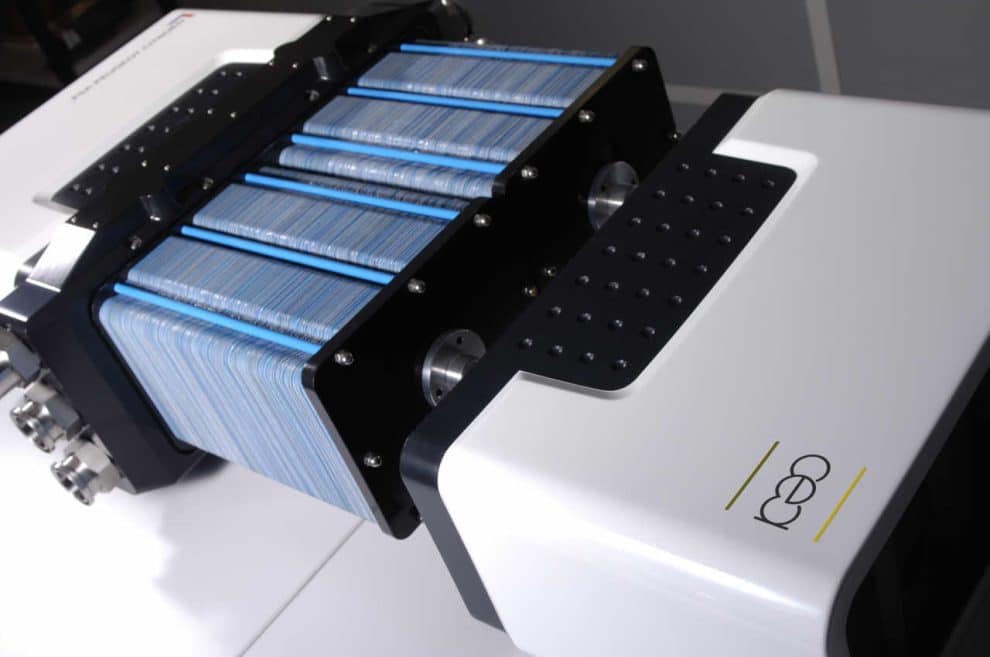

La filière doit passer à une production à grande échelle. La standardisation et l’automatisation sont deux facteurs importants pour une baisse de coût significative des piles à combustible. Plusieurs gigafactories sont en cours de construction à travers le monde, comme les sites de Symbio (Faurecia-Michelin-Stellantis) au sud de Lyon ou de Flins (Renault-Plug Power). L’arrivée dans le secteur d’équipementiers automobiles historiques indique également une montée en maturité de l’offre et de la capacité à industrialiser massivement la fabrication et l’intégration des piles à combustible dans les véhicules. L’industrialisation ne va pas se jouer uniquement sur la pile à combustible (le stack) mais également sur l’ensemble des composants auxiliaires (BoP, Balance of Plant) tels quel le compresseur d’air, le convertisseur électrique, l’humidificateur, l’échangeur ou encore la cartouche de déionisation.

Graphite vs acier

Dans la démarche d’industrialisation, le choix des composants doit se faire de manière à faciliter la production de masse. C’est notamment le cas pour les plaques bipolaires, un composant majeur de la pile à combustible PEM. Historiquement les plaques acier sont utilisées pour leur facilité de mise en production en termes de coût, leur faible épaisseur permettant une bonne compacité de la pile. Toutefois, les retours d’expériences ont fini par mettre en évidence la nécessité de traitements de surfaces spécifiques pour éviter la corrosion ainsi que des procédés plus complexes d’assemblage/soudage pour éviter les problèmes d’étanchéité au fil du temps.

C’est pourquoi des pistes sérieuses tendent à privilégier la matière graphite pour l’industrialisation étant donné que moins de traitements coûteux sont nécessaires pour des performances similaires voire meilleures. C’est en tout cas l’avis du leader mondial de la pile à combustible, le canadien Ballard, qui a opté pour des piles en graphite(1). Le Français Hycco s’est d’ailleurs spécialisé dans la production de ces plaques bipolaires en graphite.

Les constructeurs s’activent

Avec la complexification des moteurs thermiques (performances, adaptation aux normes), les temps de développement et les coûts associés sont devenus des investissements extrêmement lourds pour un constructeur. C’est pourquoi certains modèles ou certaines marques s’appuient sur les moteurs d’autres constructeurs automobiles. Ainsi, le moteur 1.5L de Renault équipe plusieurs modèles de Mercedes et le moteur BMW équipe des véhicules Toyota.

Cette tendance s’accentue dans le développement des motorisations alternatives comme les véhicules à pile à combustible. Les acteurs asiatiques sont plus avancés dans le développement de la pile à combustible, on retrouve ainsi le coréen Hyundai qui ouvre sa technologie à Audi pour une intégration dans les véhicules de la marque aux anneaux. Le même type de partenariat rapproche également Toyota en tant que fournisseur de pile à combustible pour BMW.

Cet article a été réalisé en collaboration avec Karel Hubert, Président d’Enerka.

(1) voir l’étude sur le site : https://www.ballard.com/docs/default-source/web-pdf’s/technical-note-_-2019-metal-vs-graphite-bipolar-plates-update.pdf