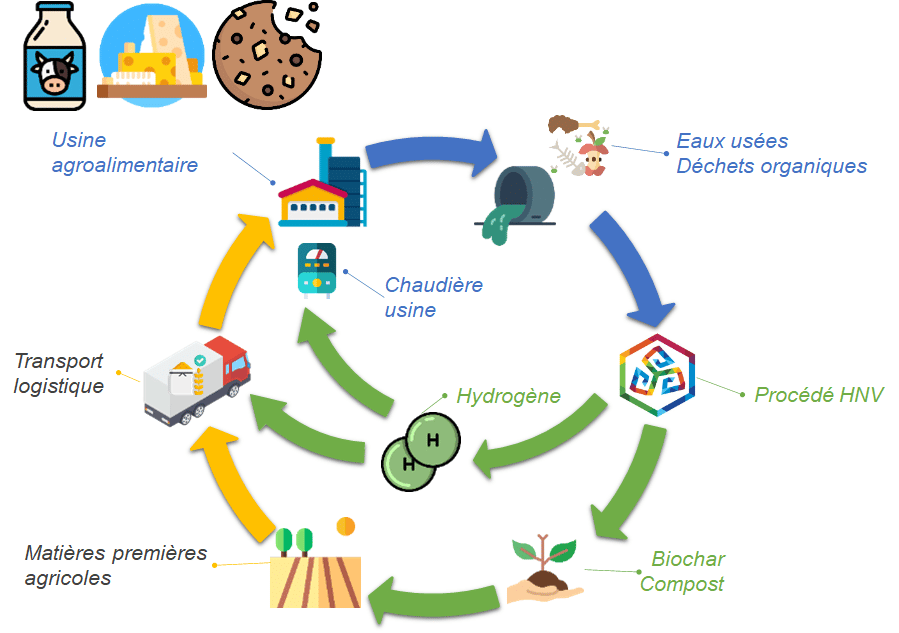

La société Athéna Recherche et Innovation a développé un procédé bactériologique pour produire de l’hydrogène à partir d’eaux usées et de déchets agroalimentaires. La biologie se met au service d’une économie circulaire avec la production d’énergie, la capture de CO2, mais aussi des sous-produits utilisables comme engrais pour l’agriculture.

Athéna a été créée en 2017 avec pour vocation la production d’énergie à partir de déchets. « Nous avons repris les travaux réalisés en 1940 par un chercheur de l’Institut Pasteur qui avait trouvé une bactérie capable de transformer la biomasse en pétrole, indique son président, Ludovic Briand, ingénieur énergie et cofondateur de la société avec Romain Irague, docteur en microbiologie. Nous n’avons pas trouvé cette bactérie ancienne ; cependant, nous en avons sélectionné une autre capable de produire de l’hydrogène à partir d’un mélange d’eaux usées et de déchets agroalimentaires. »

Performance énergétique

L’hydrogène est une molécule qui n’est jamais seule dans la nature et tous les procédés de production consistent à casser les molécules pour en extraire le dihydrogène. Mais tous ne sont pas aussi performants. « Le vaporeformage sépare le carbone de l’hydrogène du gaz (CH4) avec un rapport de 1 unité d’énergie consommée pour 0,8 unité d’énergie produite. L’électrolyse sépare la molécule d’eau en oxygène et en hydrogène avec un rapport de 1 unité d’énergie consommée pour 0,7 unité produite. Autre procédé, la pyrolyse utilise une température élevée pour casser des chaînes organiques. Quant à notre bactérie, elle extrait l’hydrogène des matières organiques. L’hydrogène est en fait un déchet qu’elle rejette lors de sa croissance. Avec la sélection de cette souche, nous avons ensuite travaillé sur les apports optimums pour nourrir cette bactérie afin qu’elle produise le maximum d’hydrogène. Ainsi, notre procédé produit 4 unités d’énergie en n’en consommant qu’une seule ! Le rendement énergétique est donc particulièrement performant. »

Processus biologique circulaire

Athéna s’est intéressée dans un premier temps aux eaux usées et aux déchets de l’industrie agroalimentaire ainsi qu’au digestat de méthanisation. « Nous proposons aux industriels de mettre en place une gestion de leurs déchets qui permet la production d’hydrogène, mais aussi celle de sous-produits : compost ou biochar selon les matières entrantes. La valorisation des sous-produits nous permet de ne générer aucun déchet. Cela nous permet également d’avoir un coût de l’hydrogène tout à fait raisonnable de 8 €/kg. Notre expertise intervient pour calculer la concentration entre eaux et matière organique (sucres, protéines, lipides) qui répond au mieux aux besoins de nos bactéries afin qu’elles produisent le maximum d’hydrogène. Cela se fait au cas par cas avec chaque industriel : laiterie, pâtes à papier, production de plats cuisinés, mais aussi digestats de méthanisation. Pour ces derniers, nous utilisons en plus un prétraitement qui casse les matières ligneuses des fibres végétales. Notre procédé est peu gourmand en énergie puisqu’il utilise des eaux déjà chaudes en sortie (40 à 60 °C en laiterie par exemple, ou même 80 à 100 °C pour des eaux de cuisson de riz ou de plats cuisinés). Ces eaux permettent aussi de déconcentrer les autres déchets. En effet, la matière organique trop concentrée crée une saturation d’acides gras volatils qui inhibe le processus bactérien. »

Modèle économique

Prenons l’exemple d’une laiterie de taille moyenne. « Elle peut produire 120 tonnes d’hydrogène, soit l’équivalent de la production d’un électrolyseur de 1 MW. Avec 1 unité d’énergie, nous en produisons 4 d’hydrogène, mais nous en faisons aussi gagner 8 à 10 à la laiterie. En effet, nous lui évitons l’évaporation du perméat de lait et le traitement de ses eaux usées, tous deux consommateurs d’énergie. Cela lui permet de revendiquer des certificats d’économies d’énergie. Par ailleurs, dans une logique d’économie circulaire, elle pourra utiliser l’hydrogène produit pour faire tourner 75 % de son parc de camions avec les performances actuelles, et nous espérons pouvoir atteindre bientôt les 100 % dans cet exemple en améliorant notre procédé. En fait, le modèle d’Athéna est de développer un écosystème derrière chaque unité agroalimentaire ou chaque papetier : on prend les déchets, on produit l’hydrogène, on revend en direct à l’usine ou à des collectivités locales proches, on vend les sous-produits pour un retour au sol. »

« Nos bactéries produisent sur une durée courte de 36 heures. Notre procédé permet donc un renouvellement progressif de la matière, avec différentes cuves en parallèle pour assurer un temps de contact suffisant de la matière avec nos colonies de bactéries (qui sont fixées dans ces cuves). Une fois l’hydrogène extrait, il reste un moût de fermentation composé de cadavres de bactéries, de minéraux et d’acides gras volatils : on récupère alors cette phase solide et on la sèche pour en faire un lombricompost ou du biochar, selon la composition. Ces sous-produits sont en cours d’évaluation, mais les premiers éléments que nous avons déjà recueillis montrent leur qualité agronomique pour un retour au sol avec une assimilation assez rapide. Troisième bonus, nous récupérons aussi du CO2 biogénique qui pourra être valorisé par les industriels en substitution du CO2 fossile généralement utilisé (maraîchage, boissons gazeuses…). Ils abaissent ainsi leur empreinte carbone. Cette récupération du CO2 fait partie intégrante de l’équation économique de notre procédé. »

Athéna s’investit

Ce modèle de recyclage est assez complexe, il optimise le procédé industriel par un réel recyclage de tous les produits, ce qui est la condition d’une véritable économie circulaire : production énergétique, usage local, valorisation du CO2 et des sous-produits. Athéna Recherche et Innovation propose un modèle vertueux et biomimétique adapté au cas par cas aux différentes industries qui produisent des déchets organiques. « Avant tout projet, nous étudions dans un premier temps le potentiel des déchets. Puis nous effectuons des essais sur plusieurs semaines pour comprendre comment optimiser le processus et analyser aussi les aléas possibles (rupture, changement d’approvisionnement…). Si ces résultats sont bons, nous étudions alors les besoins et les usages locaux de l’énergie, puis nous passons ensuite à la phase de conception. Nous engageons un partenariat avec les industriels. Pour cela, nous ne leur demandons pas d’investir, car c’est nous-mêmes qui investissons dans l’outil. Nous sommes actuellement en train de lever deux millions d’euros de fonds pour passer de nos démonstrateurs déjà opérationnels à l’échelle industrielle, avec l’objectif d’avoir notre première usine opérationnelle dès 2025. »

Pour plus d’information : Ludovic Briand (06 95 25 50 73)

(contact@athena-recherche.fr)