La chaîne logistique de l’hydrogène comprimé est organisée en râteau, alors que celle des énergies liquides est organisée en étoile. Cette différence explique en partie le coût élevé du transport de l’hydrogène. La société Airflow nous explique les implications de la logistique complexe de la molécule d’hydrogène.

L’hydrogène comprimé est stocké et transporté essentiellement sous forme comprimée dans des bouteilles en acier, à 200 bars de pression. Plus rarement, il est stocké/transporté en bouteilles en acier renforcé de fibre de carbone, voire en bouteilles en « plastique » garnies de fibre de carbone. Dans ces rares cas, les pressions peuvent atteindre 700 bars.

Chargement/déchargement des véhicules

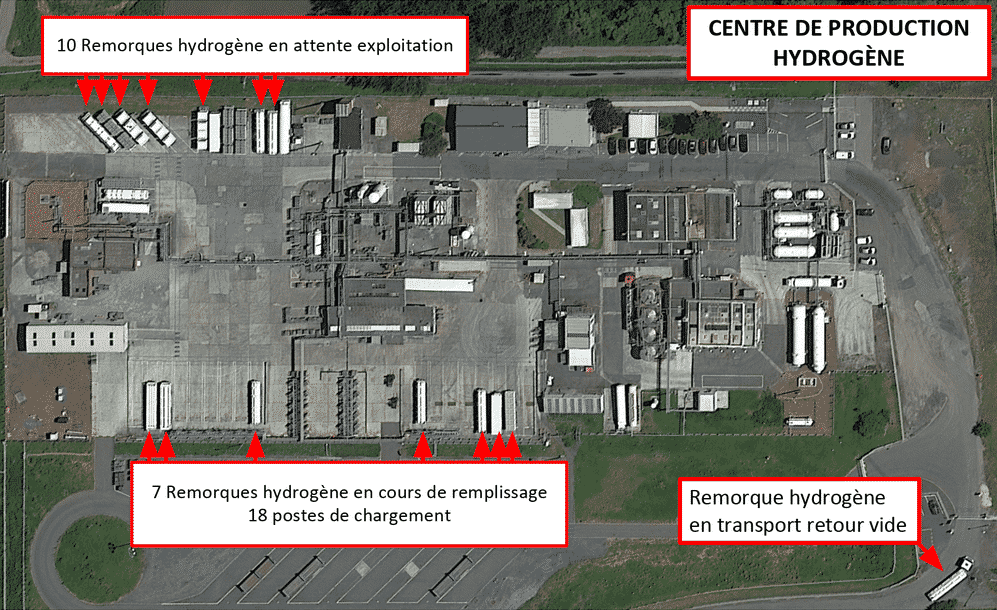

Les véhicules de transport d’hydrogène ont une capacité de stockage généralement comprise entre 100 et 300 kg. Les usines de chargement, qui fonctionnent sous le contrôle de techniciens experts, sont équipées de compresseurs dotés d’une capacité de 50 à 100 kg par heure. Pour remplir votre véhicule de transport d’hydrogène, vous devrez déposer votre châssis de stockage sur un poste de chargement et le reprendre plusieurs jours après : 1 à 3 jours sont nécessaires au remplissage d’un véhicule, dont une demi-journée pour la phase de remplissage. Les autres délais sont ceux de positionnement sur le site, des contrôles de sécurité avant et après le remplissage et le temps d’attente.

Figure 1

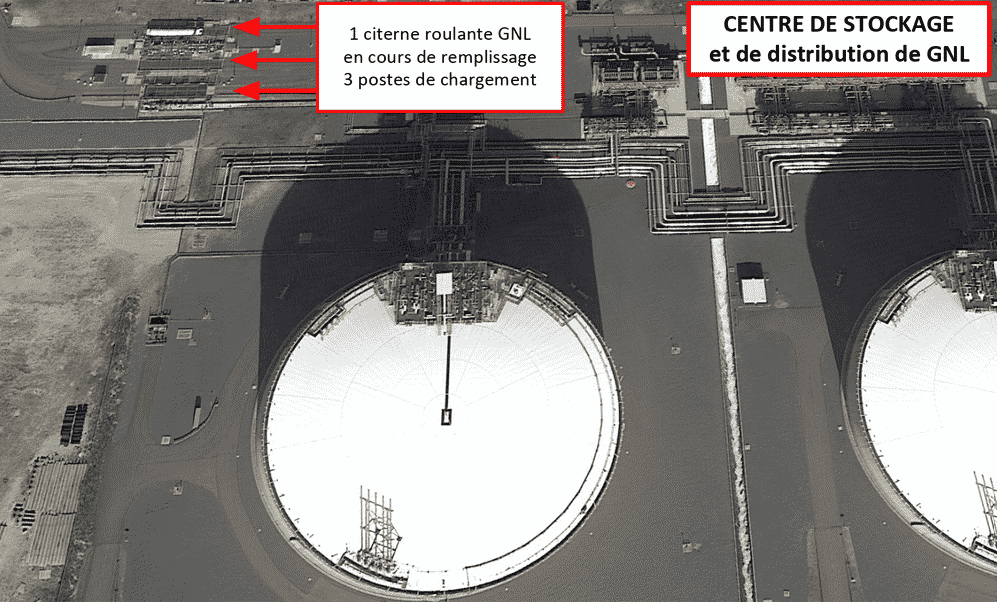

Sur la figure 1, on visualise le nombre élevé de postes de remplissage, accentuant le fait que le transport d’hydrogène nécessite un matériel de stockage et de transport en très grand nombre, qui entraîne inévitablement des coûts de stockage élevés. À l’inverse, le chargement d’un véhicule de transport d’énergie liquide est une opération rapide. Un chauffeur mettra généralement 2 heures entre le moment où il arrive dans l’usine avec un stockage vide et le moment où il repart à plein. La figure 2 démontre que, contrairement à l’hydrogène, l’énergie liquide nécessite seulement 3 postes de chargement (contre 18 pour l’hydrogène !), ce qui réduit considérablement le coût de stockage et les frais de maintenance qui y sont liés.

Figure 2

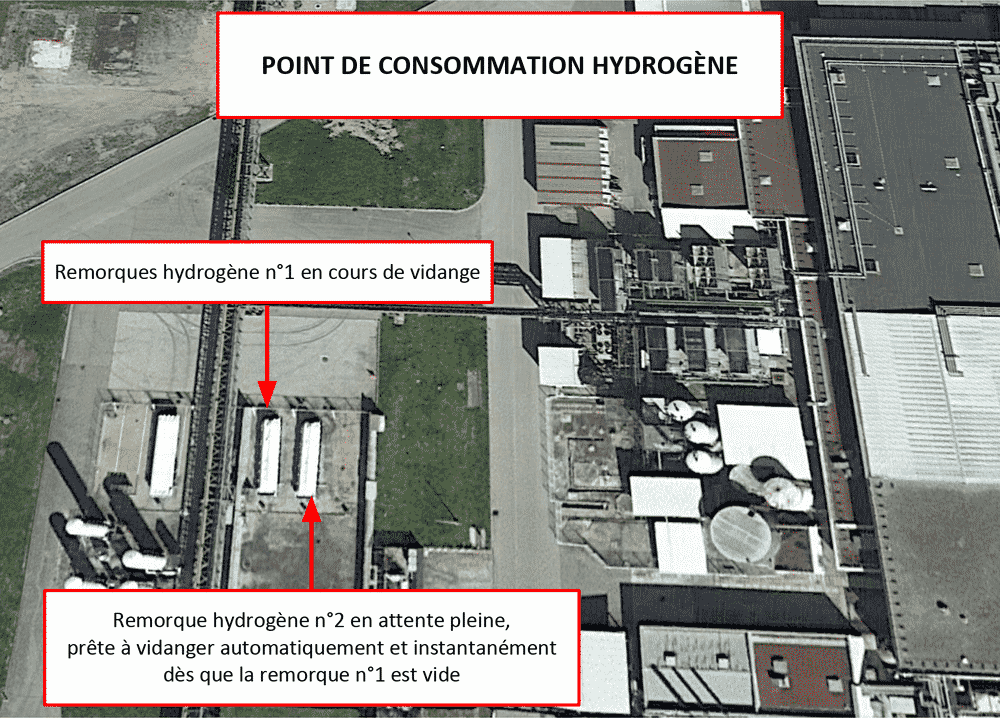

Le transfert d’hydrogène d’un réservoir à un autre nécessite des compresseurs difficiles d’emploi : ils sont énergivores, lourds, complexes et sensibles aux agressions extérieures (pluie, vibrations, chocs…). Pour des raisons techniques et économiques, et en l’état actuel de nos technologies, il est impossible d’installer un compresseur de transfert sur les véhicules de transport d’hydrogène, et d’envisager d’installer un compresseur d’hydrogène sur chaque point de consommation (raison de sécurité). La solution : « déposer » le châssis de transport sur le point de consommation. À l’inverse, le déchargement d’un véhicule d’énergie liquide est une opération rapide et sûre, de moins de 2 heures. Les pompes de transfert sont petites, fiables et bon marché. Il est facile d’en installer sur un véhicule ou sur un point de consommation.

L’hydrogène implique une organisation logistique différente des autres énergies. En effet, celle-ci est organisée en râteau : il faut un nombre élevé de véhicules de transport pour approvisionner un nombre tout aussi élevé de points de consommation. À l’inverse, la capacité de transfert des énergies liquides fait de leur chaîne logistique une organisation en étoile, économe en moyens de stockage et de transport : un grand réservoir alimente un nombre raisonnable de véhicules de transport qui approvisionnent un nombre élevé de points de consommation.

La plupart des points de consommation ne peuvent se permettre une rupture d’approvisionnement et doivent assurer une continuité de fonctionnement : c’est pourquoi ils sont équipés de deux véhicules de stockage. Le premier alimente en hydrogène le point de consommation, pendant que le second, plein, est connecté et en attente. Un système simple et fiable se déclenche lorsque le premier se vide et met en route le véhicule en attente. Ce système de roulement laisse le temps au véhicule de stockage de retourner au centre de production avec le réservoir vide pour le remplir pendant que l’autre se décharge, et ainsi de suite. Le document ci-contre montre bien les deux remorques, une en déchargement et une en attente. Certains points de consommation très sensibles à la continuité de fourniture exigent même 3 véhicules : un en service, un second connecté en attente, et un troisième en secours en cas de surconsommation, de problème de transport, de problème d’approvisionnement…

Très haute pression : la solution ?

Les nouveaux stockages « fibre de carbone » permettent de stocker et de transporter environ deux fois plus d’hydrogène à chaque rotation. Les frais variables de transport diminuent d’autant. Mais il vous faudra toujours trois véhicules : un au remplissage, un au transport et un au point de consommation. Les nouveaux véhicules « fibre de carbone » ne réduisent pas les frais fixes, ils les augmentent même significativement, ces équipements étant deux à quatre fois plus chers que les véhicules acier. Cela semble donc une solution en trompe‑l’œil. C’est pourquoi, en Europe, plus de 95 % des transports d’hydrogène comprimé se font toujours en véhicule acier. Étant donné le nombre élevé de stockages propres à la chaîne logistique hydrogène, il vaut mieux exploiter des véhicules de faible capacité et à faible coût.